L’azienda opera in nove stabilimenti, sette dei quali sono ubicati in Italia, di cui sei a Chieti e uno all’interno del porto di Ortona, sul mare Adriatico, che permette la spedizione diretta dei componenti, senza limiti di peso e dimensioni. Ulteriori due stabilimenti sono situati in Romania (Walter Tosto WTB), il primo a Bucarest ed il secondo ad Oltenita dove l’azienda possiede un porto privato sul fiume Danubio per lo svolgimento di tutte le operazioni logistiche per la spedizione via fiume/mare.

Numero stabilimenti: 6 – Area Coperta: 91.000 mq – Area Scoperta: 340.000 mq

| Workshop | Indirizzo | Area uffici (mq) | Mq al coperto | Mq allo scoperto | Area totale (mq) |

| WT1 | Via Erasmo Piaggio n.72 | 100 | 3.680 | 4.400 | 8.180 |

| WT2 | Via Erasmo Piaggio n.62 | 1.450 | 8.716 | 8.716 | 31.960 |

| WT3 | Via A. Grandi | 360 | 4.925 | 4.925 | 44.925 |

| WT4 | Via Erasmo Piaggio n.26 | 2.054 | 9.400 | 9.400 | 31.640 |

| WT5 | Via Erasmo Piaggio n.54 | 250 | 25.540 | 25.540 | 88.545 |

| WT7 | Via A. Grandi | 9.102 | 9.102 | 59.772 |

La Walter Tosto SpA ha a disposizione un workshop all’interno del porto di Ortona, direttamente sul mare Adriatico. Il porto è costituito da tre moli:

1. Riva. Altezza: 1.60 mt, profondità dell’acqua: 6.00 mt;

2. Riva nuova. Altezza: 2.00 mt, profondità dell’acqua: 6.00 mt;

3. Nord nuova. Altezza: 2.00 mt, profondità dell’acqua: 7.00 mt.

Ad oggi, questo workshop ha permesso di completare e spedire con facilità apparecchiature di notevoli dimensioni. È di fatti possibile movimentare e trasportare manufatti fino a 15 metri di diametro, 100 metri di lunghezza ed un peso di oltre 1500 tonnellate, senza alcuna restrizione.

I nostri stabilimenti, costituiti da tre capannoni industriali, si estendono su una superficie di oltre 6.400 metri quadrati. La struttura è dotata dei propri sistemi di sollevamento automatizzati e dispone di un forno di grandi dimensioni (29mt x 11mt x 10mt) che permette di ridurre al minimo il trattamento termico post saldatura (PWHT), mentre il suo sistema di combustione “Cooperheat” assicura un riscaldamento più rapido ed uniforme, consentendo un controllo accurato della temperatura totale all’interno del forno (deviazione massima +5%).

Con oltre 25.500 metri quadrati al coperto, lo stabilimento è specializzato nella produzione di apparecchi critici con una storia consolidata nel campo degli apparecchi a pressione per il settore nucleare a livello mondiale. L’azienda (prima conosciuta come Fecne) è stata acquisita dalla Walter Tosto SpA nel 2012. Quest’utlima ha di fatti identificato in essa un’ opportunità dal potenziale elevato per la crescita della stessa nel mercato nucleare. L’infrastruttura dello stabilimento è stata completamente rinnovata con miglioramenti per l’efficientamento energetico, nuovi macchinari, attrezzature e moderne strutture di supporto per i dipendenti.

La Walter Tosto dispone di uno stabilimento con un’ area coperta di 7.700 mq e un’ area scoperta di 72.000 mq all’interno del porto fluviale di Oltenița, a circa 60 km dal workshop di Bucarest, nonché di una propria banchina di accesso al fiume.

Tutte le operazioni logistiche vengono svolte mediante semoventi, gru mobili e tramite rampe per le operazioni di carico degli apparecchi su chiatta.

La Walter Tosto si propone di posizionarsi tra i migliori produttori al mondo di componenti critici per impianti industriali. Per raggiungere tale obiettivo, l’azienda si è dotata di un ampio parco macchinari e attrezzature altamente tecnologiche, che consentono di effettuare internamente tutte le attività critiche.

Di conseguenza, l’azienda è in grado di svolgere tutti i processi produttivi in-house e di trasportare i propri prodotti senza limiti di peso e dimensioni.

Dino 9000

Dino 9000 è una calandra interamente progettata e assemblata in-house dal nostro staff e presenta le seguenti caratteristiche:

Capacità di stampaggio per Vanadio: 9000 tonnellate

Spessore: 300 x 3600 Lunghezza, min

Diametro: 2.200

Rolling Thk: oltre 300 mm a freddo (a seconda del tipo e della larghezza del materiale)

3 rulli a configurazione geometrica.

Waldrich Coburg

Con una lunghezza di oltre 35 metri e un’altezza di oltre 10 metri, la macchina fresatrice Waldrich PowerTech è la più grande fresatrice a portale al mondo per la sua precisione.

Nr. di assi: 5

Dimensioni nette: 10m x 10m x 35 m

Correa Versa

Correa Versa è una fresatrice a portale a 5 assi, in grado di lavorare pezzi fino a 10,5 m di lunghezza, 1,65 m di altezza e 6,8 m di larghezza con tolleranze molto strette.

Forni

La Walter Tosto è dotata di 5 forni per le operazioni di trattamento termico. Il più grande, collocato presso lo stabilimento di Ortona ha una larghezza di 11 metri, un’altezza di 10 metri e una profondità di 28 metri.

Il processo di saldatura è il cuore delle nostre attività produttive.

Il nostro dipartimento Welding è in grado di impiegare le seguenti tipologie di saldatura:

|

Saldatura impiegata |

Manuale |

Automatica |

|

Shielded Metal-Arc welding – SMAW |

X |

|

|

Submerged-Arc Welding – SAW |

X |

|

|

Subm.-Arc Weld. with strips – SAW STRIP |

|

X |

|

SAW Double Wire – SAW Tandem |

|

X |

|

Gas Metal-Arc Welding – GMAW |

X |

X |

|

Gas Tungsten-Arc Welding – GTAW |

X |

X |

|

Flux-Cord Arc Welding – FCAW |

X |

X |

|

Electro Slag Welding – ESW |

|

X |

|

Plasma-Arc Welding – PAW |

|

X |

Trave robotizzata per saldatura

Disponiamo di un impianto che riesce a coordinare in maniera simultanea e controllata 8 assi (sei dei quali sono costituiti dal robot antropomorfo + 2 assi, rispettivamente verticale ed orizzontale) in grado di garantire ripetibilità dell’ordine di 0.1mm. La struttura portante del robot è stata progettata per assicurare la minima flessione alla massima estensione. L’intero sistema costituisce un’area di lavoro molto estesa che permette di disporre manufatti da saldare in modo circolare attorno alla trave stessa.

Dimensionamento

- Altezza: 10900mm.

- Larghezza massima (con stabilizzatore aperto): 3920mm.

- Lunghezza massima (con asse X1/X2 sfilato): 14500mm.

- Portata massima in punta (con asse X1/X2 sfilato): 1000Kg.

- Corsa asse “Y”: 7350mm.

- Corsa totale asse X “X1+X2”: 8600mm.

- Rotazione asse “Y”: 0-330°.

Procedimento di saldatura installato

Il sistema attualmente è equipaggiato con un sistema di saldatura TIG Narrow-Gap ad oscillazione magnetica dell’arco e materiale d’apporto a doppio filo.

Internal Bore Welding

Questa particolare saldatura viene eseguita utilizzando una pistola inserita nel foro della piastra tubiera con una testa rotante.

Electro Beam Welding in partnership con PRO-BEAM

Per la costruzione del Vacuum Vessel, Walter Tosto, con la collaborazione di PRO-BEAM, ha sviluppato procedure qualificate per l’esecuzione della saldatura Electro Beam (EB), che consente un migliore controllo della deformazione.

La piena conoscenza e le elevate competenze con tutti i codici di progettazione esistenti come ASME, BS 5500, CODAP, Stoomwelzen, AD Merkblatt e GOST ci permettono di sviluppare il miglior design dal punto di vista meccanico. Inoltre, la presenza interna di esperti FEM, insieme alle numerose licenze ANSYS, rendono l’analisi ad elementi finiti un potente strumento nelle nostre mani, per la progettazione delle parti critiche delle apparecchiature.

Oltre alla progettazione meccanica, Walter Tosto possiede notevoli competenze nello sviluppo della progettazione termica e fluidodinamica degli scambiatori di calore per le industrie Oil & Gas e Power, a partire dai Process Data Sheets, garantendo la piena conformità alle richieste dei nostri clienti.

Le nostre attività di progettazione includono:

• Simulazioni 3D

• Stress analysis con metodo ad elementi finiti

• Fracture mechanics analysis

• Analisi statiche in condizioni stazionarie e instabili

• Analisi a fatica

• Valutazione del danno da fatica per creep

• Progettazione termoidraulica di sistemi di trasferimento del calore

Codici di progettazione e standard

| ASME I | ASME III Ed.2007 Add. 2009 | ASME VIII Div.1 latest edition |

| ASME VIII Div.2 latest edition | ASME VIII Div.3 latest edition | PD 5500 |

| AD Merkblatt 2000 | VSR | STOOMWEZEN |

| SELO | API 579 – 1 ASME FFS-1 | API 620/650/660 |

| CODAP 2000 CODRES | HEI | GOST |

| IBR | TEMA | EN 13445 |

| IBC 2006 | UBC 97 | ABSA |

| ASCE / SEI 7-05 | BS 7910-2005 | EJMA 9TH Ed. |

| EN 1405 | ASME B 16.5 | ASME B 16.47 |

| API STD 6A | API 934 – 941 | NACE MR 0175/ ISO 15156-3 |

| RCC-M e RCC-MR – nuclear sector | EUR (European Utility Requirements) – nuclear sector | ABSA |

Principali Software di Progettazione

| Finglow: PD5500 pressure vessels calculation software |

| Solid Edge: 3D drawing calculation software |

| Pro ENGINEER: parametric 3D drawing program |

| CATIA V5 R20: 3D drawing program |

| ANSYS: finite element analysis and CFD analysis |

| ASPEN Shell & Tube Exchanger Design Rating Software |

| Aspen Exchanger Mechanical Design Software |

| Sant’Ambrogio: mechanical calculation software for VSR, ASME VIII |

| Div. 1 + EJMA expansion joints module |

| ASME VIII Div. 2, AD 2000 Merkblatt + expansion joints module, WRC 107/297 |

| AUTO CAD AUTODESK: 2D drawing program |

Sofware di metrologia

| New River Kinematics: Spatial Analyzer |

| Innovmetric: Polyworks |

| Hexagon: Emscon, Tracker Pilot, RDS |

| Aberlink: 3D MKIII |

La Walter Tosto crede fermamente nell’importanza della R&S e dell’innovazione quali contributi per la realizzazione di una nuova economia sociale, sostenibile e inclusiva.

Nel rispetto delle definizioni adottate dal Manuale di Frascati e dal Manuale di Oslo predisposti dall’OCSE, l’azienda svolge attività di ricerca applicata, sviluppo sperimentale e innovazione aggiungendo valore a se stessa e ai propri stakeholder.

La gran parte dei progetti di R&S sono legati a esigenze e scopi produttivi e si fondano su attività tecnico ingegneristiche per la realizzazione di test, prototipi e impianti pilota.

Le interazioni del comparto R&S con le altre funzioni aziendali riducono i rischi, valorizzano le risorse e le conoscenze aziendali generando un “ambiente culturale” favorevole al cambiamento.

Le nostre attività di ricerca e sviluppo in cifre

Progetti di ricerca industriale e sviluppo sperimentale agevolati con fondi pubblici

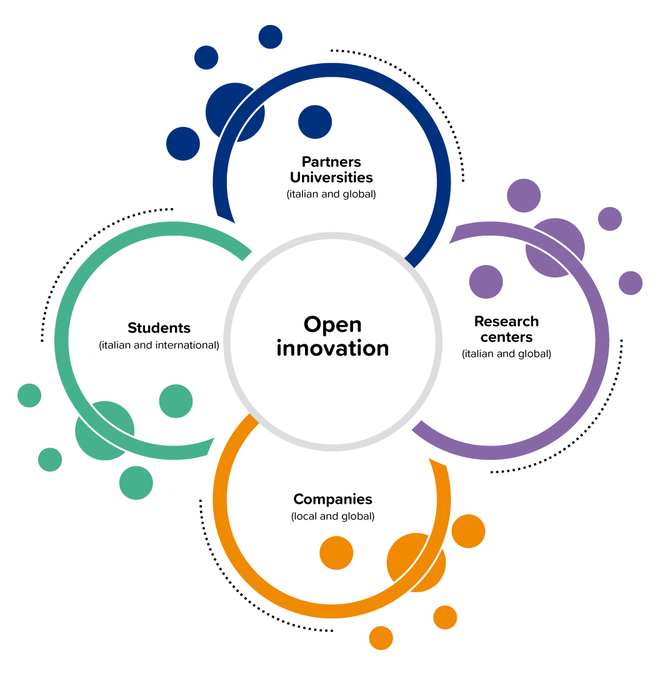

Open Innovation

L’innovazione non è solo tecnologia, ma riflette un cambiamento culturale che consiste in un nuovo modo di rapportarsi con il mondo.

Per i nostri progetti innovativi ci avvaliamo del supporto di una rete di partner altamente specializzati in – tra i quali 21 Università e 16 Centri di ricerca – in grado di apportare valore aggiunto al nostro know-how.

Aree Progetti R&S

L’azienda nell’arco degli ultimi tre anni ha sviluppato diversi progetti nei seguenti ambiti:

sistemi di produzione evolutivi e adattativi, energie rinnovabili, efficienza energetica, riduzione emissioni CO2, idrogeno verde, economia circolare, materiali avanzati, lavorazioni, prodotti e macchinari innovativi, digitalizzazione.

English

English